Prinzipiell wird Leder aus fast allen tierischen Häuten hergestellt. Dabei werden diese grösstenteils als «Abfallprodukt» der Lebensmittelindustrie übernommen.

Lederproduktion bedeutet Verantwortung gegenüber Tier und Umwelt. Es ist uns ein grosses Anliegen, ausschliesslich Leder von Top Herstellern anzubieten, die sich dieser bewusst sind und die höchsten Ansprüche erfüllen.

Stellvertretend für alle von uns vertriebenen Leder zeigen wir Ihnen hier den Produktionsweg der vorbildlich agierenden Firma Gmelich.

Die Qualität der Rohware ist entscheidend!

In Deutschland und Österreich prüft Gmelich das Angebot an Grossvieh Häuten und sucht die geeigneten Provenienzen aus.

Umweltfaktor: Ca. 90 % der Häute werden als Frischware (Deutschland und Österreich) eingearbeitet. Damit reduziert sich der Salzeintrag ins Abwasser erheblich.

Die richtige Vorbereitung ist massgebend!

Das Hautgefüge wird aufgeweicht und von Schmutz und Konservierungsmitteln gereinigt. Hierfür werden die Haare gelockert, zerstört und das Unterhautbindegewebe, wie natürliche Fettstoffe entfernt.

Zwei der insgesamt 6 Haspeln von Gmelich. Die Schaufelräder, ähnlich einem Mississippidampfer, bearbeiten schonend die edle Fracht.

Umweltfaktor: Durch eine längere Weiche – und Äscherzyklus wird eine erhebliche Menge an Chemikalien eingespart.

Äscher – wie die Haut Haare lässt!

Mit Kalk und Schwefel werden die Haare und Unterhautbindegewebe entfernt und die Hautfasern weiter aufgeweicht. Ebenso die nicht gerbenden Eiweissstoffe wie natürliche Fettstoffe.

Umweltfaktor: Bei der Entkälkung achtet Gmelich auf stickstofffreie Mittel um den Stickstoffeintrag und die damit verbundene Überdüngung der Gewässer zu vermeiden.

Die Haut wird gesäubert und zu Leder gegerbt!

Beim Entkälken, Beizen und Pickeln wird als Vorbereitung für die Gerbung die Lauge aus dem Äscher neutralisiert. Hinterher werden die Häute gewaschen und sauer gestellt. Durch die Einwirkung von gerbenden Mineralsalzen wird die Eiweissstruktur der Haut so fixiert, dass sie zu Leder wird. Bei der Chromgerbung, mit absolut unbedenklichem Chrom 3, erhält das Leder eine blaue Färbung. Deshalb nennt man es in der Fachsprache «Wet blue».

Umweltfaktor: Die Gerbung ist eine Mineralgerbung und erfolgt generell mit 3-wertigen Chromsalzen, was nach heutigem Stand der Technik die ökologischste Art der Gerbung darstellt. Im Abwasser verbliebene Chromsalze werden über eine Chromrecyclinganlage zurückgewonnen und wieder eingesetzt.

Das Leder bekennt Farbe!

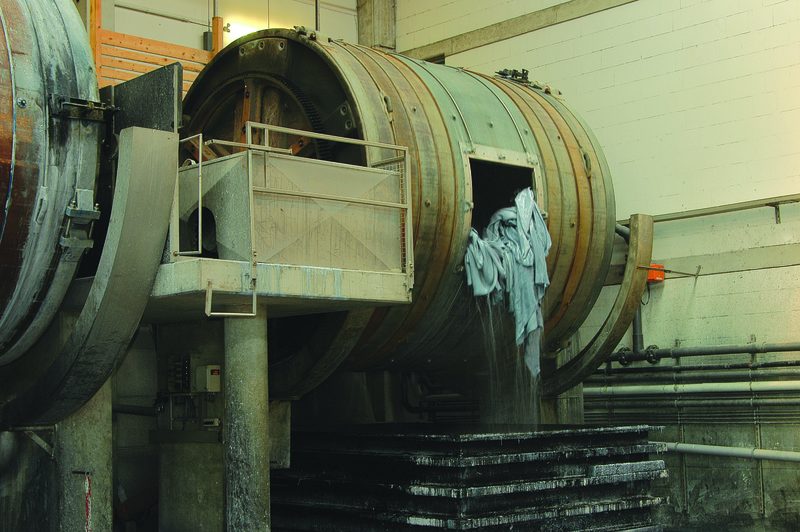

Durch eine Behandlung mit Farb- und Fettstoffen in grossen Holzfässern erhält das Leder den gewünschten Farbton, den Griff, die Weichheit und andere charakteristische Eigenschaften. Die Leder der Gerberei Gmelich werden durchgefärbt, so dass der ganze Querschnitt des Leders die gleiche Farbe erhält. Diese Methode vermeidet helle Schnittkanten oder Kratzer im späteren Gebrauch.

Umweltfaktor: In der Nasszurichtung verwendet man keine PCP haltigen Konservierungsmittel oder krebserregende AZO Farbstoffe. Das farbstoffbelastete Abwasser wird in einer mechanisch-chemischen Kläranlage gereinigt. Die Nachgerbung und Fettung findet mit natürlichen Rohstoffen statt.

Nicht nur guter Wein braucht trockene Lagerung!

Nach dem Färben wird das Leder entwässert und auf Klammerrahmen luftgetrocknet. In diesen Spannrahmen durchlaufen die Lederhäute den Trocknungskanal – das Wasser verdunstet. Abschliessend durchlaufen die getrockneten Leder die Qualitätskontrolle.

Umweltfaktor: Die Gmelich Lederfabrik besitzt eine eigene Stromversorgung mit Wärmekraftkoppelung.

Das Finish – oberflächlich betrachtet!

Dies ist der Sammelbegriff für alle Arbeiten der Oberflächenbehandlung. Beim Grundieren wird die Lederoberfläche mit pigmentierten Farben veredelt und egalisiert. Die Grundierung wird entweder gedruckt oder gespritzt. Die Appretur schützt da Produkt vor Schmutz und Abfärben. Je nach Artikel werden lasierende Farben, schmutz- und ölabweisende Imprägnierungen und Wachse aufgetragen, um das Leder zu schützen und ihm den typischen Ledergriff zu verleihen.

Umweltfaktor: Die Zurichtung basiert auf lösemittelfreien Dispersionsfarben auf wässriger Basis. Durch eine moderne Auftragtechnik wird der Zurichtungsprozess optimiert, wodurch die Abluftemission enorm reduziert wird.

Last but not least – die Qualitätskontrolle!

Während der gesamten Herstellungsdauer werden die Leder durch unsere Qualitätssicherung betreut und jeder Arbeitsgang dokumentiert. Zum Schluss folgt eine elektronische Flächenmessung und die Leder werden in Sortimente eingestuft. Das Leder wird auf speziellen und fahrbaren «Lederböcken» gelagert. So lässt sich eine ganze Anzahl Häute flach liegend aufeinanderstapeln. Die fertigen Produkte sind bereit – bereit um zu Ihnen zu kommen!